Agrégation concours externe

Section : Sciences Industrielles de l’Ingénieur

Épreuve d'admissibilité

Option sciences industrielles de l'ingénieur et ingénierie mécanique

Support : Cellule semi-automatisée de soudage

Présentation du contexte d’étude

Ce sujet porte sur le développement d’une nouvelle cellule semi-automatisée de soudage TIG et plasma (torche interchangeable) capable de souder des pièces aéronautiques (tubulures de moteur d’avion) en alliages de titane ou en inconel. Cette cellule est l’aboutissement d’un rétrofit (processus d’adaptation d’une machine existante).

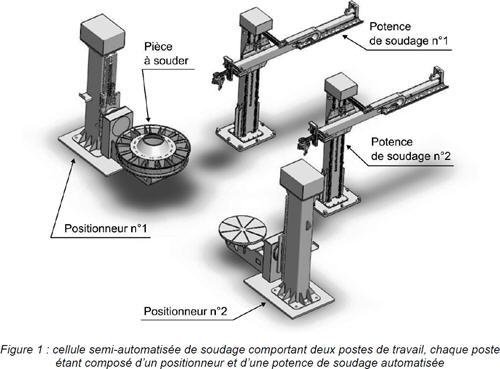

Elle est composée de deux postes de soudage comprenant chacun un « positionneur », supportant la pièce à souder et son support, et une « potence » de soudage.

Les opérations de chargement, de déchargement et de réglage des pièces sur l’outillage sont réalisées sur un poste, en parallèle du deuxième en activité. Le positionneur non utilisé est accessible en mode manuel pendant que l’autre fonctionne en automatique avec la potence associée. Les deux postes de soudage étant identiques, la suite de l’étude portera sur le poste n°1.

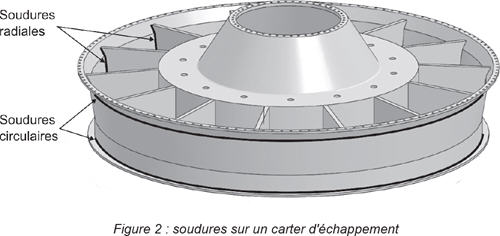

Plusieurs soudures sont à réaliser, à différentes étapes du processus de fabrication, sur des pièces pouvant atteindre 2200 mm de diamètre et 2,5 t. La Figure 2 ci-après montre des soudures linéaires de type radial ou de type circulaire.

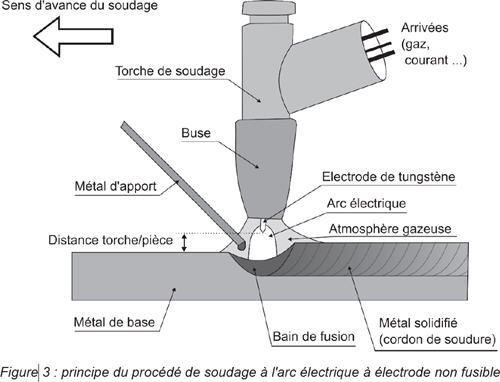

Les deux procédés de soudage utilisés, TIG et plasma, reposent sur le principe de l’élévation de température au point de fusion par l’utilisation d’un arc électrique (Figure 3). C’est l’échauffement créé par la résistivité des métaux parcourus par le courant qui élève la température au point de soudure jusqu’à celle requise pour la fusion du métal. Si les deux procédés utilisent une électrode en tungstène non fusible, la différence essentielle se situe au niveau du gaz utilisé qui, lors du soudage plasma, nécessite, en plus du gaz de protection, la projection d’un gaz plasmagène permettant d'obtenir un bain de fusion plus profond. Le procédé de soudage TIG permet de souder des épaisseurs allant de 0,5 à 2,5 mm quand le procédé de soudage plasma permet de souder des épaisseurs de 2 à 12 mm.

Les deux contraintes principales liées aux procédés de soudage (TIG ou plasma) concernent :

- l’orientation du bain de fusion qui doit être horizontale, pour éviter tout écoulement de métal liquide avant solidification du métal ;

- l’orientation et la position de la torche de soudage par rapport à la pièce. On définit ainsi les paramètres clés du procédé de soudage :

o la distance entre l’extrémité de la torche (pointe de l’électrode) et la pièce avant soudage (Figure 3), qui doit rester dans une plage de ± 5 % par rapport à la valeur nominale ;

o l’orientation de la torche par rapport au cordon de soudure qui est fixée à 90°± 5 %.

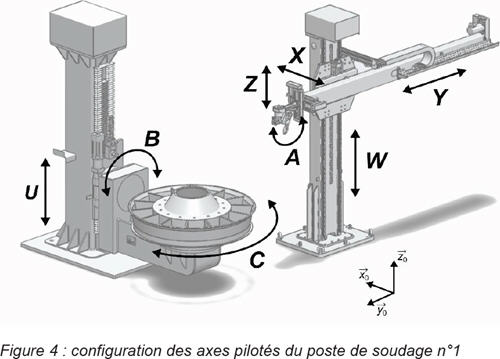

Les différentes mobilités qui permettent de répondre à ces contraintes sont référencées sur la Figure 4. Une description plus détaillée est proposée dans les annexes 1 à 9. On notera que, dans la suite, toutes les dimensions sont données en mm.

Problématique et études menées

Les quatre parties composant ce sujet ont pour objectif final la validation de la capacité du système à respecter les paramètres de soudage. Le respect de ces paramètres garantie l’obtention de soudures de qualité.

Chacune des parties vise des objectifs spécifiques :

- la première partie a pour objectif de s’approprier le processus de soudage ainsi que l’encombrement et les mobilités du système pour conclure sur la possibilité de valider les exigences présentées dans l’Annexe 1 ;

- la deuxième partie concerne l’étude du positionneur, de sa conception à la validation des exigences qui lui sont propres ;

- la troisième partie concerne l’étude de la potence et a pour objectif de vérifier que les solutions technologiques qui la composent permettent de respecter les conditions de soudage ;

- la quatrième partie a pour objectif de valider le processus et le procédé de soudage à partir de l’étude de pièces obtenues.