CAPLP 3ème Concours

Section : Génie mécanique

Épreuve d'admissibilité

Option construction

Support : Dépileur de piles de plaques de plâtre.

Présentation

L'entreprise AR TECHMAN

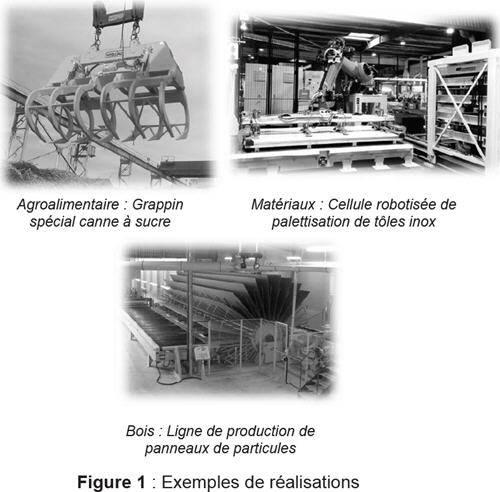

Spécialiste de la réalisation d’équipements et de process industriels complets depuis sa création, cette entreprise, fondée en 1981 à Saintes en Charente Maritime, développe des solutions de manutention automatisées adaptées aux différents secteurs industriels (voir Figure 1).

Son activité est la fabrication de matériel de levage et de manutention pour les métiers du bois, de l’agroalimentaire, de l’industrie et des matériaux. Son appartenance au Groupe HYD&AU permet de proposer des solutions clés en main, pour des lignes automatisées et des périphériques de machines.

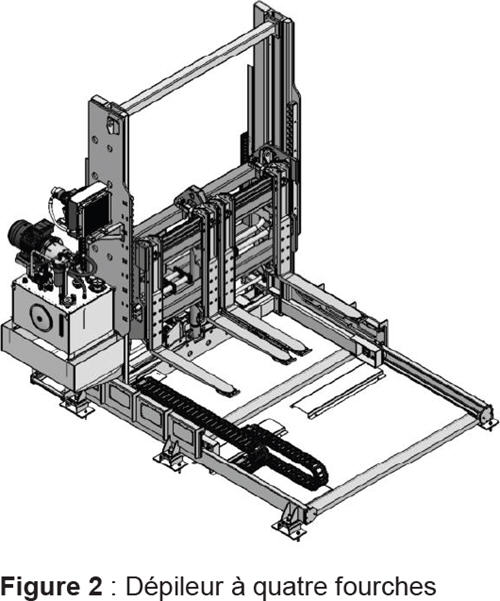

L’objet de ce sujet est l’étude d’une des solutions proposées par AR Techman : un dépileur de pile de plaques de plâtre (voir Figure 2).

Le dépileur dans son contexte

Le dépileur fait partie intégrante d’une ligne de convoyage, pour le transport de pile de plaques de plâtre. Une pile est constituée d’un à trois lots de plaques, dont les dimensions peuvent varier. Un système de réglage des quatre fourches du dépileur permet de saisir les plaques de dimensions variées sur le convoyeur.

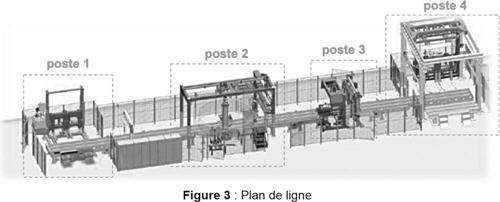

La ligne de convoyage est constituée des postes suivants :

Poste 1 : dépileur ;

Poste 2 : poste de nettoyage ;

Poste 3 : poste d’emballage ;

Poste 4 : empileur.

Un plan de ligne du convoyage est donné sur la Figure 3.

Le fonctionnement de la ligne, lorsque la pile est constituée de 2 lots, est décrit ci-après :

- le cariste dépose une pile constituée de 2 lots sur le quai de chargement (poste 1) ;

- les fourches du dépileur se positionnent ensuite au-dessus du premier lot ;

- le dépileur lève le lot supérieur, puis le lot inférieur est transféré vers le poste de nettoyage (poste 2) ;

- une fois le lot inférieur évacué, le dépileur descend la pile constituée du lot restant et celui-ci est envoyé vers le poste de nettoyage ;

- le lot est ensuite transféré vers le poste d’emballage (poste 3) ;

- l’empileur (poste 4) saisit le lot évacué et le lève en fonction de la hauteur programmée.

- une fois le lot suivant évacué, l’empileur dépose le lot prélevé sur le lot évacué, puis saisit les 2 lots ;

- lorsque la pile finale est réalisée, l’empileur prélève les 2 lots et les dépose sur la table d’évacuation, puis revient à sa position initiale.

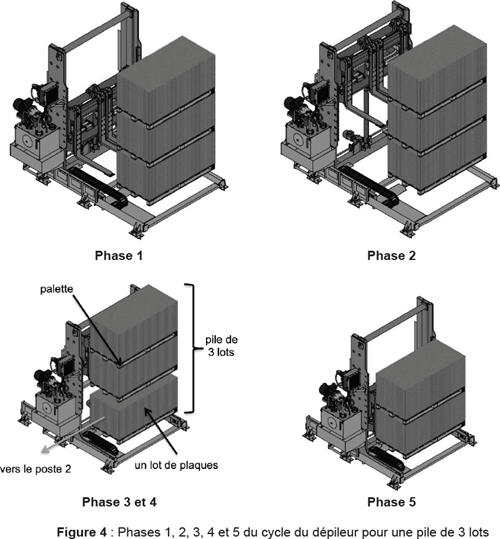

Dans ce sujet, qui traite du dimensionnement du dépileur (poste 1), la configuration la plus défavorable est choisie lorsque la pile est constituée de 3 lots et que le dépileur soulève au maximum 2 lots de 2500 kg chacun. On donne ainsi la description du cycle du dépileur ci-après (voir Figure 4) pour une pile de 3 lots. Dans cette configuration, le dépileur fonctionne sur un cycle de 53 lots par heure :

- les informations (nombre de lots, dimensions, numéro de série) de la pile sont saisies et le cariste dépose une pile de 3 lots sur le convoyeur ;

- (Phase 1) les fourches se positionnent transversalement (en fonction de dimensions des palettes) ;

- (Phase 2) les fourches se lèvent (à vide) ;

- (Phase 3 et 4) les fourches se positionnent horizontalement au-dessus du lot inférieur (à vide) puis se lèvent verticalement pour charger la partie supérieure de la pile. Le lot inférieur est transféré par le convoyeur vers le poste de nettoyage (poste 2) ;

- (Phase 5) les fourches descendent et déposent la pile sur le convoyeur ;

- (Phase 6) lorsque les fourches sont libres, elles reculent horizontalement (à vide).

- Le dépileur renouvelle les phases 2, 3, 4, 5 et 6 pour soulever le lot supérieur de la pile. Les deux lots restants sont transférés vers le poste 2 l’un après l’autre.

Structure du dépileur de palettes

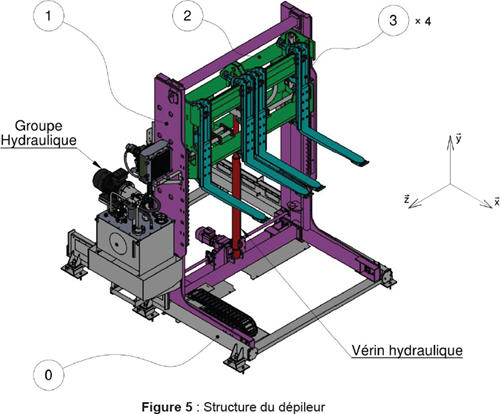

Le dépileur est constitué (voir Figure 5) :

- du module longitudinal (0) constitué d’un châssis mécano soudé et fixé au sol ;

- du module horizontal (1) constitué d’un chariot de translation horizontale par système pignon/crémaillère à commande motorisée d’une course de 1500 mm ;

- du module vertical (2) constitué d’un chariot de translation verticale d’une course de 1600 mm, à commande hydraulique (groupe hydraulique et vérin) ;

- de quatre modules transversaux (3) constitués chacun d’une fourche de levage. Ces quatre modules sont réglables en entraxe suivant un plan de calage, par un système pignon/crémaillère commandé par 4 servomoteurs indépendants. La capacité maximale de levage est de 5 t.

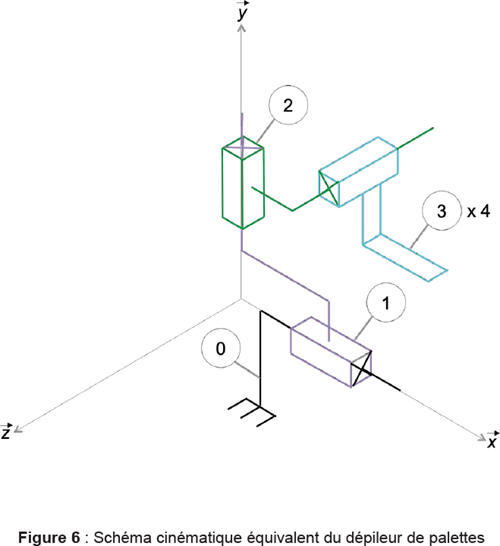

On donne le schéma cinématique simplifié du dépileur de piles de plâtres sur la Figure 6. Le module longitudinal (0) est lié au sol. Le module horizontal (1) est en liaison glissière avec le module (0). Le module vertical (2) est en liaison glissière avec le module (1). Enfin les quatre modules transversaux (3) sont chacun en liaison glissière avec le module (2).

Contenu de l'épreuve

Le questionnaire est composé de 3 parties B, C et D qui se suivent, et qui sont indépendantes.

Partie A : PRÉSENTATION

Partie B : MODULE VERTICAL

Partie C : MODULE TRANSVERSAL

Partie D : MODULE HORIZONTAL